Aktivētās ogles apstrādes procedūra parasti sastāv no karbonizācijas, kam seko augu izcelsmes ogles saturoša materiāla aktivācija. Karbonizācija ir termiskā apstrāde 400–800 °C temperatūrā, kuras laikā izejvielas tiek pārveidotas par oglekli, samazinot gaistošo vielu saturu un palielinot materiāla oglekļa saturu. Tas palielina materiāla izturību un rada sākotnējo poraino struktūru, kas ir nepieciešama, lai ogle tiktu aktivizēta. Karbonizācijas apstākļu pielāgošana var būtiski ietekmēt galaproduktu. Paaugstināta karbonizācijas temperatūra palielina reaktivitāti, bet vienlaikus samazina esošo poru tilpumu. Šis samazinātais poru tilpums ir saistīts ar materiāla kondensācijas palielināšanos augstākās karbonizācijas temperatūrās, kas palielina mehānisko izturību. Tāpēc ir svarīgi izvēlēties pareizo procesa temperatūru, pamatojoties uz vēlamo karbonizācijas produktu.

Šie oksīdi difundē no oglekļa, kā rezultātā notiek daļēja gazifikācija, kas atver iepriekš aizvērtas poras un tālāk attīsta oglekļa iekšējo poraino struktūru. Ķīmiskajā aktivācijā ogle augstā temperatūrā reaģē ar dehidratējošu aģentu, kas no oglekļa struktūras atdala lielāko daļu ūdeņraža un skābekļa. Ķīmiskā aktivācija bieži apvieno karbonizācijas un aktivācijas posmu, taču šie divi posmi atkarībā no procesa var notikt atsevišķi. Izmantojot KOH kā ķīmisko aktivatoru, ir konstatētas lielas virsmas platības, kas pārsniedz 3000 m2/g.

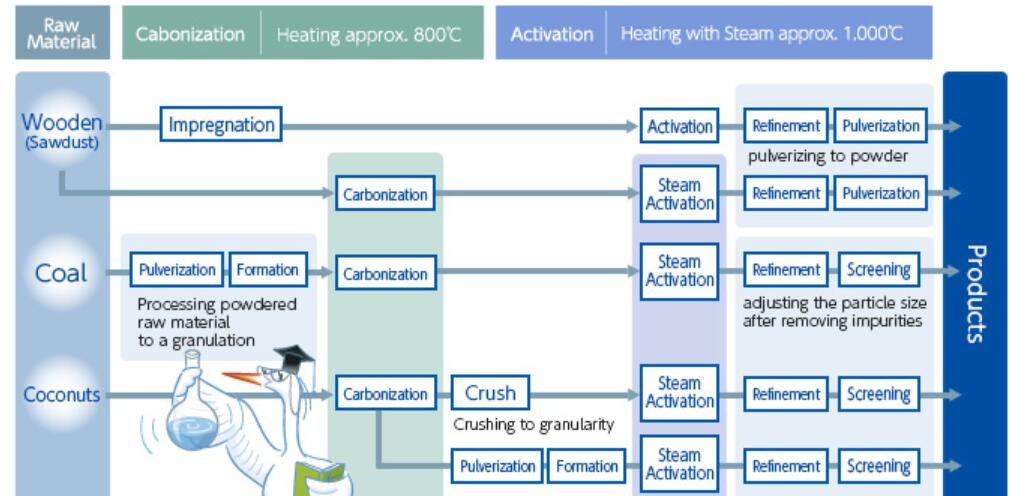

Aktivētā ogle no dažādām izejvielām.

Papildus tam, ka aktivētā ogle ir adsorbents, ko izmanto dažādiem mērķiem, to var ražot no daudzām dažādām izejvielām, padarot to par neticami daudzpusīgu produktu, ko var ražot dažādās vietās atkarībā no pieejamās izejvielas. Daži no šiem materiāliem ir augu čaumalas, augļu kauliņi, koksnes materiāli, asfalts, metālu karbīdi, kvēpi, notekūdeņu atkritumi un polimēru lūžņi. Dažādus ogļu veidus, kas jau pastāv oglekļa formā ar attīstītu poru struktūru, var tālāk apstrādāt, lai iegūtu aktivēto ogli. Lai gan aktivēto ogli var ražot gandrīz no jebkuras izejvielas, visrentablāk un videi draudzīgāk ir ražot aktivēto ogli no atkritumiem. Ir pierādīts, ka no kokosriekstu čaumalām ražotajām aktivētajām oglēm ir liels mikroporu apjoms, padarot tās par visbiežāk izmantoto izejvielu lietojumos, kur nepieciešama augsta adsorbcijas spēja. Zāģu skaidas un citi koksnes atkritumi satur arī spēcīgi attīstītas mikroporainas struktūras, kas ir labas adsorbcijai no gāzes fāzes. Aktivētās ogles ražošana no olīvu, plūmju, aprikožu un persiku kauliņiem dod ļoti homogēnus adsorbentus ar ievērojamu cietību, izturību pret nodilumu un lielu mikroporu apjomu. PVC lūžņus var aktivizēt, ja iepriekš tiek atdalīts HCl, un rezultātā tiek iegūta aktivētā ogle, kas ir labs metilēnzilā adsorbents. Aktivētās ogles ir ražotas pat no riepu lūžņiem. Lai atšķirtu plašo iespējamo prekursoru klāstu, ir jānovērtē iegūtās fizikālās īpašības pēc aktivācijas. Izvēloties prekursoru, svarīgas ir šādas īpašības: poru īpatnējā virsmas platība, poru tilpums un poru tilpuma sadalījums, granulu sastāvs un izmērs, kā arī oglekļa virsmas ķīmiskā struktūra/raksturojums.

Pareiza prekursora izvēle pareizajam pielietojumam ir ļoti svarīga, jo prekursoru materiālu variācija ļauj kontrolēt oglekļa poru struktūru. Dažādi prekursori satur dažādu daudzumu makroporu (> 50 nm), kas nosaka to reaktivitāti. Šīs makroporas nav efektīvas adsorbcijai, bet to klātbūtne ļauj izveidot vairāk kanālu mikroporu veidošanai aktivācijas laikā. Turklāt makroporas nodrošina vairāk ceļu adsorbcijas molekulām, lai sasniegtu mikroporas adsorbcijas laikā.

Publicēšanas laiks: 2022. gada 1. aprīlis